Accelererade stresstester . hjälper till att säkra produktens kvalitet, hållbarhet och tillförlitlighet. Hans Svensson, laboratorieledare inom miljötålighetsprovning, berättar hur.

Produkter som går sönder ”på fältet” kostar stora pengar . Produkterna måste kanske repareras, eller till och med dras tillbaka, och företagets anseende kan skadas avsevärt. Genom att ett fel upptäcks i konstruktionsstadiet snarare än på fältet kan besparingspotentialen vara så hög som 1 till 20 000. Denna siffra presenterades redan 1998 av Hiroshi Hamada, då ordförande i styrelsen för skrivar- och faxtillverkaren Ricoh. I dagens penningvärde ser Hiroshi Hamadas uppställning av hur kostnaderna ökar lavinartad ju senare i processen felet upptäcks ut så här (1):

- Tidig konstruktionsfas – 46 dollar

- Innan inköp av komponenter – 228 dollar

- Före produktionsstart – 480 dollar

- Före första skeppning – 22 000 dollar

- På fältet – 900 000 dollar

Det finns ett stort antal metoder för att tidigt i konstruktionsstadiet prova och verifiera att problem på fältet kan undvikas.

En typ av tillförlitlighetsprovning som vinner mark inom flera branscher, framförallt i USA, är HAST, eller Highly Accelerated Stress Tests. Med hjälp av den här typen av provning stressas komponenter, delar av produkter eller hela produkter bortom normal användning för att hitta dolda konstruktions- eller materialfel. Det vanligaste användningsområdet för metoden är för att testa hållbarheten hos elektronik som exempelvis givare, kretskort och komponenter, där den visat mycket goda resultat.

Vad är HAST?

I ett HAST-prov (Highly Accelerated Stress Test) tar man snabbaste vägen till utfall, det vill säga stressar provobjektet på olika sätt tills det slutar fungera. Tanken är inte att stressen provobjektet utsätts för ska simulera verkliga förhållanden. Det man vill uppnå är i stället att hitta konstruktionens svaga länkar genom att endast prova ett litet antal objekt under en kort tid. Därför stressar man objektet långt bortom förväntade fältförhållanden för att sedan analysera utfallet och göra de konstruktionsförbättringar som bedöms nödvändiga.

HAST-prov ses av många som ett paradigmskifte. Metoden kräver en vilja att finna fel, snarare än att från början konstruera något som klarar provningen galant. En HALT-provning görs för att finna fel, för att man sedan ska kunna rätta till orsakerna till dem.

I sin bok Accelerated Reliability Engineering skriver Gregg K. Hobbs att vanliga invändningar mot metoden som ”Det är klart den gick sönder, den är inte konstruerad för det här.”, eller ”Det är klart den gick sönder, du har stressat den bortom specifikationerna.” har missat poängen med HAST. ”Erfarenheter med metoden sedan 1969 har visat att man när man stressar konstruktionen till dess yttersta gräns närmast undantagslöst producerar relevanta fel.”, skriver han.

Hur funkar det?

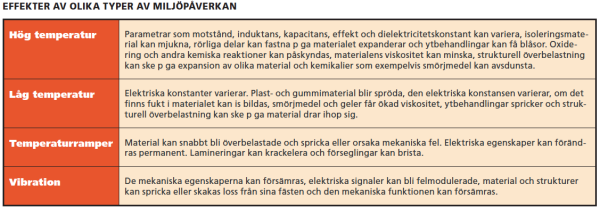

Provningen utförs i en så kallad HAST-kammare som vid behov kan utsätta provobjektet för temperaturer ned till -100 C och upp till +200 C. Dessutom kan objektet stressas ytterligare genom temperaturramper, det vill säga snabba växlingar mellan varmt och kallt, och vibration. Under provningen kan man också, beroende på vad som är relevant, utsätta objektet för andra miljöfaktorer såsom elektrisk spänning och fukt.

En fördel med den här typen av utrustning är att provobjektet kan utsättas för både vibration och exempelvis temperaturväxlingar samtidigt. Allt för att simulera de påfrestningar objektet kan komma att utsättas för under en hel livstid – i expressfart. Kombinationen av de olika miljöfaktorerna kan alltså ge utfall som man inte skulle kunna få fram med provning av en faktor i taget.

Det finns ingen standard för HAST-provning, men normalt stressar man provobjektet under kontinuerlig övervakning av dess funktion till dess att det slutar fungera genom:

- Stegvis temperatursänkning

- Stegvis temperaturhöjning.

- Stegvis allt tuffare temperaturväxlingar

- Stegvis höjning av vibrationsfrekvensen

- En kombination av temperatur- och vibrationsstress.

När ett fel uppstår och objektet slutar fungera görs en analys av orsaken och felet kan sedan rättas till i nästa konstruktionsfas.

Temperaturproverna ska ge svar på vilken temperatur som är den högsta respektive den lägsta temperaturen, samt vilken gradient (hur snabbt temperaturen ökar eller minskar) provobjektet tål. Detta gör man genom att långsamt sänka respektive höja temperaturen tills objektet slutar fungera. På samma sätt höjs gradienten långsamt tills objektet slutar fungera. Värme är ofta den parameter som sätter tidsgränsen eftersom materialegenskaperna förändras med temperaturen.

Utrustningens vibrationer genereras av fem tryckluftshammare på undersidan av bordet, vilket ger sex frihetsgrader (X, Y och Z kombinerat med rotation i tre olika riktningar) och hög frekvens. Utrustningen kan alltså stressa produkten på ett sätt ingen annan typ av provning klarar och under kort tid hitta fel och brister som normalt tar betydlig längre tid att få fram.

Varför HAST?

Om en produkt har en inneboende svaghet kommer daglig användning förr eller senare att göra att den går sönder. Genom att successivt stressa produkten hårdare, minskar den tid det tar för felet att uppträda dramatiskt.

I en ofta citerad studie (2) från 1990-talet provades 49 produkter från 19 olika branscher för att se var i provningsprocessen felen hittades. Så här ser resultatet ut:

- Stegvis temperatursänkning: 14%

- Stegvis temperaturhöjning: 17%

- Snabba temperaturväxlingar: 4%

- Vibration i sex frihetsgrader: 45%

En kombination av snabba temperaturväxlingar och vibration: 20%. Utan vibration i sex frihetsgrader hade alltså 65% av felen inte upptäckts utan gått vidare till produktion och eventuellt nått ut i kundens verksamhet.

HAST är alltså en metod som används i konstruktionsfasen av en ny produkt för att validera hur robust konstruktionen är. Att tidigt upptäcka och åtgärda svaga punkter i produktens konstruktion gör exempelvis att marginalerna i produktionen kan ökas. En produkt som till exempel klarar +80 grader i stället för +40 är betydligt enklare att hantera i produktionsprocessen.

HAST är också en bra metod för att utvärdera alternativa lösningar på konstruktionsproblem. De olika lösningarna provas då parallellt och man kan välja den som håller längst. Eftersom provet normalt inte tar så lång tid är detta ett snabbt och kostnadseffektivt sätt att arbeta med konstruktionsförbättringar.

En fråga många ställer i det här sammanhanget är om inte detta är överprovning. Mitt svar är att om man kan hitta och rätta till ett enda fel som annars inte skulle upptäckts förrän efter tre år i daglig användning är det inte överprovning, det är snarare helt rätt.

Hans Svensson Intertek

Källa (1): www.qualmark.com/technical-halt-hass Källa (2): Summary of HALT and HASS results at an accelerated reliability test center – Mike Silverman, Ops a la carte.